+86-15267462807

+86-15267462807

وقتی در مورد مواد پیشرفته صحبت می کنیم که در محیط های خواستار برتری دارند ، Polytetrafluoroethylene (PTFE) اغلب به ذهن می آید. این پلیمر قابل توجه ، پایه و اساس غشاهای PTFE را تشکیل می دهد ، که در کاربردهای بی شماری مدرن بسیار مهم هستند ، از اطمینان از آب آشامیدنی تمیز گرفته تا فعال کردن وسایل پزشکی پیشگام.

در هسته آن ، PTFE یک فلوروپلیمر مصنوعی تترا فلورو اتیلن است. شما ممکن است آن را با مشهورترین نام تجاری خود بدانید ، تفلون بشر در سال 1938 توسط روی Plunkett در DuPont ، ساختار شیمیایی منحصر به فرد PTFE ، که با اوراق قرضه فوق العاده قوی کربن-فلورین مشخص می شود ، به طور جدی کشف شد ، به آن مجموعه ای از خواص استثنایی می دهد. این به خاطر آن مشهور است سطح چسب با نقطه ذوب بالا ، و فوق العاده مقاومت در برابر مواد شیمیایی بشر این خصوصیات آن را به یک ماده برجسته در صنایعی تبدیل می کند که دوام و بی تحرکی مهم است.

بوها غشای PTFE در اصل یک ورق نازک و متخلخل است که از PTFE ساخته شده است. بر خلاف PTFE جامد ، که غیرقابل نفوذ است ، غشاها با ساختار منافذ کنترل شده مهندسی می شوند که به مواد خاصی (مانند گازها یا مایعات) اجازه می دهد در حالی که دیگران را مسدود می کنند ، از آن عبور کنند. این نفوذپذیری انتخابی همان چیزی است که آنها را بسیار ارزشمند می کند. آن را به عنوان یک الک بسیار پیشرفته فکر کنید ، اما در مقیاس میکروسکوپی ، قادر به جدا کردن حتی کوچکترین ذرات یا مولکول ها است. خصوصیات خاص مواد PTFE ، همراه با اندازه و توزیع منافذ با دقت کنترل شده ، عملکرد و مناسب بودن یک غشای را برای برنامه های مختلف دیکته می کند.

در حالی که تمام غشاهای PTFE خصوصیات اساسی پلیمر را به اشتراک می گذارند ، فرآیندهای تولید آنها می تواند به انواع متفاوتی با خصوصیات متنوع منجر شود و به نیازهای مختلف بپردازد. برجسته ترین نوع است PTFE گسترش یافته (EPTFE) .

PTFE گسترش یافته (EPTFE): این شاید رایج ترین و همه کاره ترین شکل غشای PTFE باشد. این محصول با کشش و گسترش PTFE در شرایط کنترل شده تولید می شود و یک ساختار فیبریل بسیار متخلخل و بهم پیوسته ایجاد می کند. این روند انبساط به طور قابل توجهی افزایش می یابد تخلخل وت سطح غشای ضمن حفظ مقاومت ذاتی شیمیایی و حرارتی PTFE. غشای EPTFE حاصل به دلیل نسبت قدرت بالا به وزن ، تنفس عالی و راندمان فیلتراسیون چشمگیر شناخته شده است ، و آن را برای کاربردهایی که نیاز به سرعت جریان بالا و احتباس ذرات ریز دارند ، ایده آل می کند.

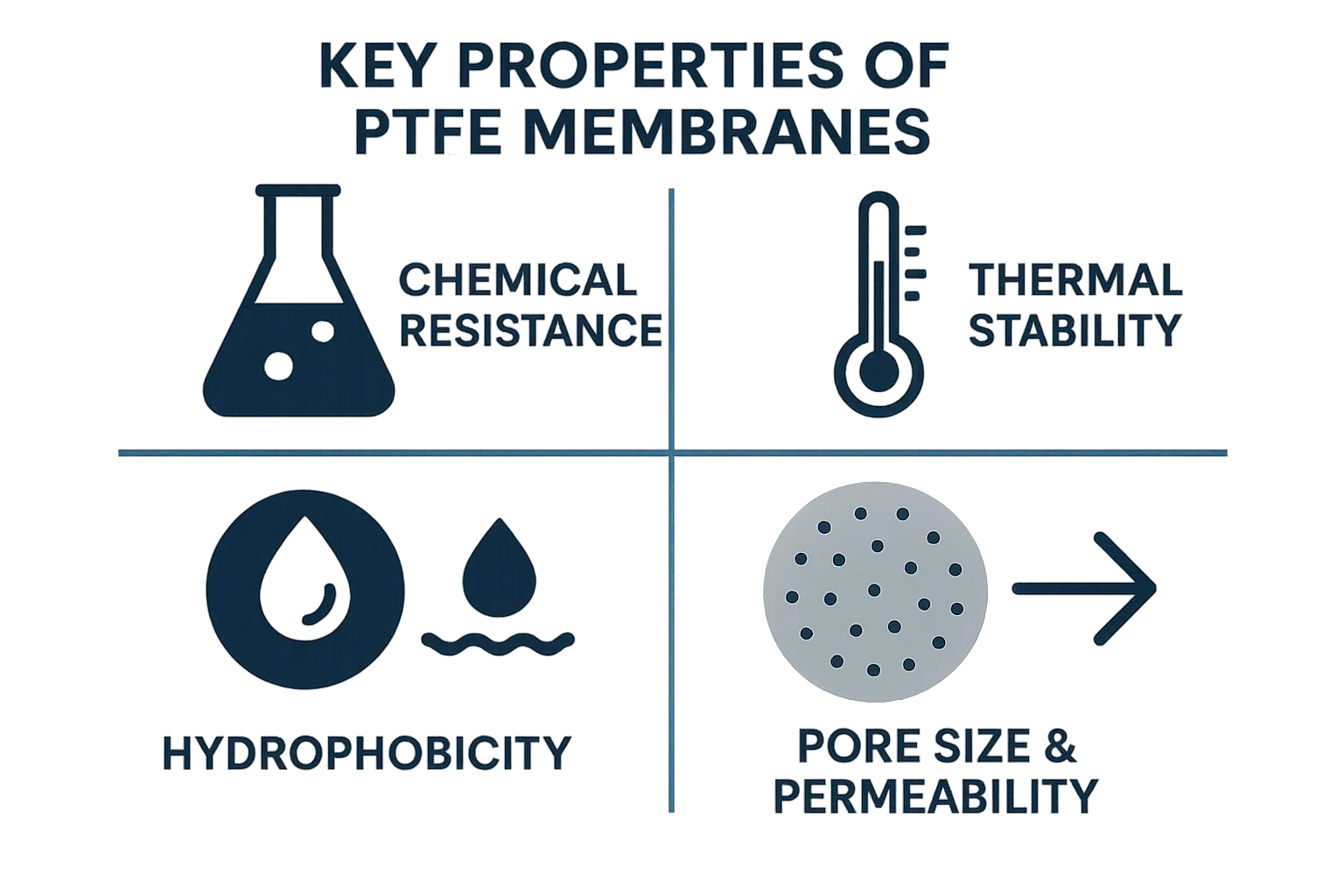

عملکرد استثنایی غشاهای PTFE در برنامه های متنوع مستقیماً از خصوصیات منحصر به فرد خود پلیمر PTFE ناشی می شود ، که بیشتر توسط ساختار مهندسی غشای تقویت می شود. این خصوصیات باعث می شود که آنها در محیط های خواستار بسیار مورد توجه قرار بگیرند.

یکی از مشخص ترین ویژگی های PTFE فوق العاده آن است عدم ابعاد شیمیایی بشر غشاهای PTFE تقریباً توسط اکثریت قریب به اتفاق مواد شیمیایی خورنده ، از جمله اسیدهای قوی ، پایه ها ، حلال های آلی و اکسید کننده ها بی تأثیر نیستند. این امر به دلیل پیوندهای فوق العاده قوی کربن فلورین در ساختار مولکولی آن است که بسیار پایدار و در برابر حمله شیمیایی مقاوم هستند. این خاصیت باعث می شود غشاهای PTFE برای فرایندهای تصفیه و جداسازی در محیط های شیمیایی تهاجمی که در آن مواد دیگر به سرعت تخریب می شوند ، ایده آل باشد. استثنائات بسیار کمی در این قاعده وجود دارد ، در درجه اول فلزات قلیایی مذاب و ترکیبات بسیار فلور شده در دمای شدید.

غشاهای PTFE قابل توجه است ثبات حرارتی ، به آنها اجازه می دهد تا به طور مؤثر در یک محدوده دمای بسیار گسترده کار کنند. آنها می توانند در برابر دمای عملیاتی مداوم از تقریباً -200 درجه سانتیگراد (-328 درجه فارنهایت) تا حدود 260 درجه سانتیگراد (500 درجه فارنهایت) مقاومت کنند و بدون تخریب قابل توجه یا از بین رفتن خصوصیات مکانیکی. این تحمل حرارتی گسترده باعث می شود که آنها در هر دو فرآیند کرایوژنیک و با دمای بالا ، یک مزیت مهم در تنظیمات صنعتی و علمی برای کاربردهای مناسب باشد.

PTFE ذاتاً است دارای ابعاد ابعاد ، به این معنی که آب را به شدت دفع می کند. این خاصیت با زاویه تماس با آب زیاد اندازه گیری می شود ، به طور معمول از 110 درجه سانتیگراد تا بیش از 140 درجه سانتیگراد برای سطوح PTFE بکر. در یک غشای PTFE ، این آبگریز تضمین می کند که محلول های آبی منافذ غشای را مرطوب نمی کنند یا نفوذ نمی کنند مگر اینکه تحت فشار قابل توجهی قرار بگیرند. این ویژگی "غیر مرطوب کننده" در کاربردهایی مانند تصفیه گاز بسیار مهم است ، جایی که مانع از چگالی و مسدود کردن بخار آب و در پارچه های ضد آب و در عین حال تنفس می شود ، جایی که در حالی که اجازه می دهد بخار آب از آن عبور کند ، آب مایع را دفع می کند.

فرآیند تولید غشاهای PTFE امکان کنترل دقیق آنها را فراهم می کند اندازه منافذ و توزیع ، به طور معمول از زیر میکرون (به عنوان مثال ، 0.02 میکرومتر) تا چندین میکرون (به عنوان مثال ، 15 میکرومتر). این تخلخل کنترل شده ، راندمان تصفیه و نفوذپذیری غشای غشایی را دیکته می کند.

اندازه منافذ: کوچکترین ذرات یا قطره ای را که می تواند به طور مؤثر توسط غشای حفظ شود ، تعیین می کند. منافذ کوچکتر منجر به راندمان تصفیه بالاتر می شود.

نفوذپذیری: اشاره ای به نرخی است که در آن گازها یا مایعات می توانند از طریق غشاء عبور کنند. به طور کلی ، اندازه منافذ بزرگتر و تخلخل بالاتر (درصد فضای خالی) منجر به نفوذپذیری بالاتر می شود ، در حالی که افت فشار کم در غشاء را حفظ می کند. به عنوان مثال ، ساختار منحصر به فرد گره و فیبری EPTFE ، امکان تخلخل بالا و در نتیجه نفوذپذیری زیاد را فراهم می کند ، حتی با اندازه منافذ بسیار مؤثر.

PTFE به طور گسترده ای به خاطر آن شناخته شده است سازگاری ، به این معنی که به طور کلی توسط بدن انسان به خوبی تحمل می شود و پاسخ های بیولوژیکی قابل توجهی را ایجاد نمی کند. این عدم تحرک و عدم واکنش با بافتهای بیولوژیکی و مایعات باعث می شود غشاهای PTFE یک انتخاب عالی برای انواع کاربردهای پزشکی و دارویی باشد. سطح صاف و غیر چسبنده آن همچنین به کاهش جذب پروتئین و چسبندگی باکتریها کمک می کند ، تقویت بیشتر مناسب بودن آن برای ایمپلنت ها ، تصفیه در تولید دارو و سایر دستگاه های زیست پزشکی که به حداقل رساندن واکنش های بدن خارجی و آلودگی بسیار مهم است.

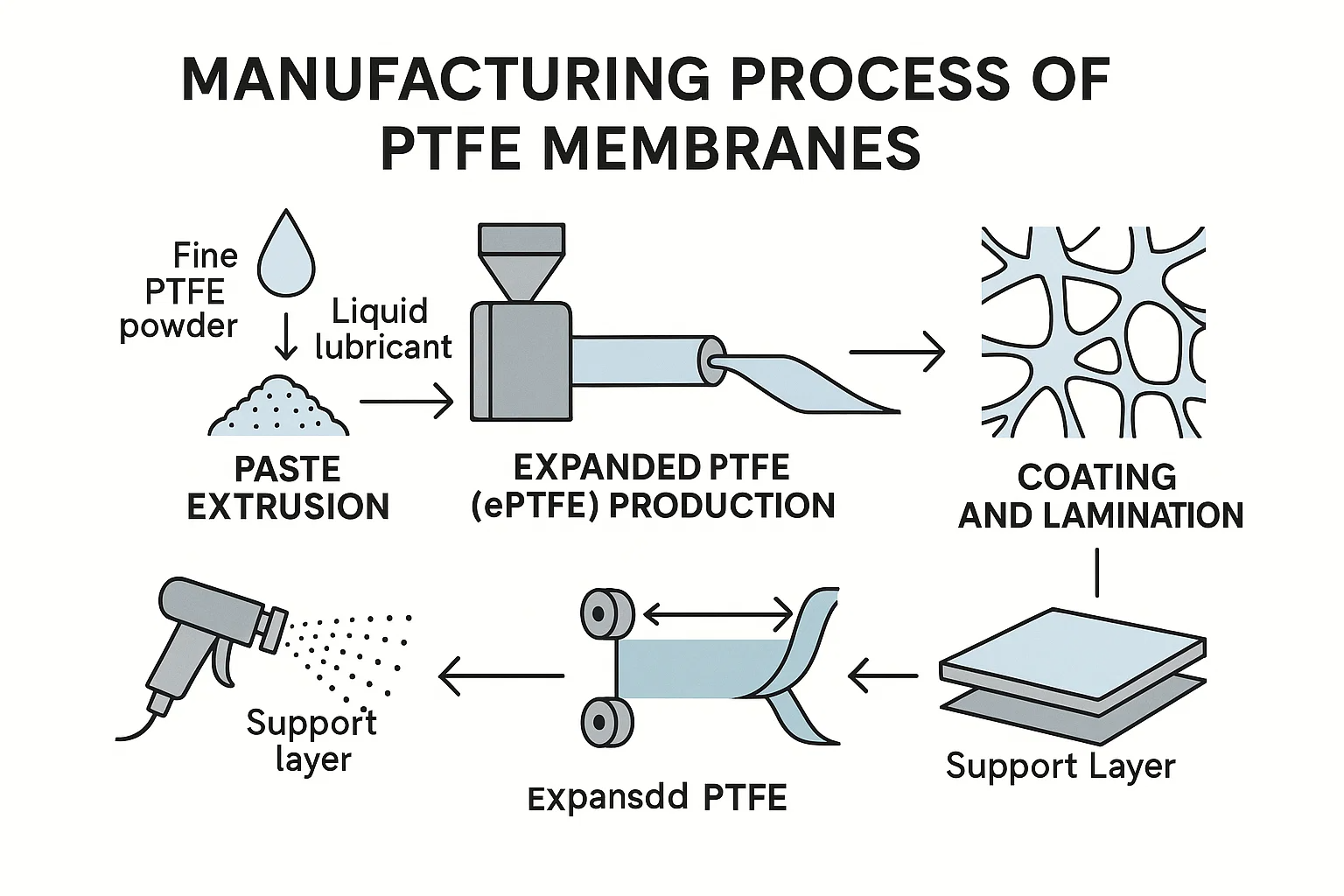

تبدیل رزین PTFE خام به یک غشای با کارایی بالا یک فرآیند پیشرفته است که از خواص خاص پلیمر بهره می برد. در حالی که تغییرات وجود دارد ، روش های اصلی با هدف ایجاد یک ساختار متخلخل مناسب برای تصفیه و جداسازی.

اکستروژن یک روش اساسی است که برای پردازش رزین های پودر ریز PTFE به شکل های مختلف استفاده می شود ، از جمله فیلم های نازک که می توانند بیشتر در غشاها پردازش شوند.

فرآیند: پودر PTFE ریز با یک روان کننده مایع (اغلب یک حلال هیدروکربن) مخلوط می شود تا خمیر تشکیل شود. این خمیر سپس از طریق یک قالب تحت فشار زیاد اکسترود می شود و یک نوار یا فیلم مداوم را تشکیل می دهد.

پخت و پز: پس از اکستروژن ، روان کننده برداشته می شود ، و مواد اکسترود شده به طور معمول در دمای بالاتر از نقطه ذوب کریستالی آن (پخت) گرم می شوند ، که در حدود 327 درجه سانتیگراد است. این فرآیند پخت و پز ذرات PTFE را ادغام می کند و به ماده قدرت مکانیکی و بی تحرکی نهایی آن می دهد.

تشکیل غشای: برای تولید غشای ، فیلم PTFE بدون سیم یا جزئی از آن می تواند در معرض پردازش بیشتر ، مانند کشش ، برای القاء تخلخل قرار گیرد. در حالی که خود اکستروژن به طور مستقیم تخلخل غشای را ایجاد نمی کند ، این یک مرحله اولیه مهم برای تشکیل مواد پایه است که بعداً گسترش یا اصلاح می شود.

تولید PTFE گسترش یافته (EPTFE) متداول ترین و مهمترین روش برای ایجاد غشاهای PTFE با کارایی بالا است. این روند توسط W. L. Gore & Associates در دهه 1960 پیشگام شد.

پردازش اولیه: مشابه اکستروژن خمیر ، پودر ریز PTFE با یک روان کننده مخلوط شده و در یک نوار یا میله نازک اکسترود می شود.

کشش سریع (گسترش): سپس مواد PTFE بدون استفاده یا به آرامی پخت و پز ، به یک فرآیند کششی سریع و کنترل شده ، به طور معمول در دمای بالا اما در زیر نقطه ذوب قرار می گیرد. این کشش مکانیکی ، که اغلب به صورت دوتایی انجام می شود (از دو جهت عمود) ، باعث می شود ریزساختار PTFE به طرز چشمگیری گسترش یابد.

ساختار گره فیبریلار: کشش منحصر به فرد ایجاد می کند ساختار گره ای بشر گره ها (ذرات PTFE) توسط فیبریل های بسیار ریز (زنجیره های پلیمری PTFE کشیده) به هم پیوسته اند. فضاهای بین این گره ها و فیبریل ها منافذ بهم پیوسته غشای را تشکیل می دهند. درجه کشش ، دما و سرعت دقیقاً برای دستیابی به اندازه منافذ مورد نظر ، تخلخل و استحکام کنترل می شود.

پخت نهایی: پس از انبساط ، این ماده به طور معمول در دماهای بالا به طور کامل پخت می شود. این ساختار گسترش یافته ، قفل در هندسه منافذ را تثبیت می کند و خصوصیات مکانیکی و شیمیایی نهایی غشای EPTFE را نشان می دهد.

بسیاری از غشاهای PTFE ، به ویژه Eptfe ، تحت روکش و لمینیت فرآیندهای تقویت عملکرد آنها یا ادغام آنها در سیستم های پیچیده تر.

لایه های پشتیبانی: به دلیل ساختار خوب و طبیعت ظریف آن ، غشای PTFE اغلب به یک لایه پشتیبانی غیر بافته شده (به عنوان مثال ، پلی استر ، پلی پروپیلن) یا پارچه بافته شده قوی تر لمینت می شود. این امر قدرت مکانیکی را فراهم می کند ، باعث می شود که غشای آن آسانتر شود و به آن اجازه می دهد بدون پارگی در برابر فشارهای دیفرانسیل بالاتر مقاومت کند. چسب ها یا پیوند حرارتی تکنیک های لمینیت رایج هستند.

پوشش های عملکردی: در بعضی موارد ، سطح غشای PTFE ممکن است با سایر پلیمرها (به عنوان مثال ، پلی اورتان ، اکریلیک) یا مواد تخصصی پوشانده شود. این پوشش ها می توانند:

تغییر انرژی سطح: به عنوان مثال ، برای ایجاد یک غشای طبیعی آبگریز برای برخی از کاربردهای فیلتراسیون مایع ، آبگریزتر است.

مقاومت شیمیایی را تقویت کنید: برای شرایط شدیدتر

خواص ضد فولینگ را اضافه کنید: برای مقاومت در برابر ایجاد آلاینده ها.

چسبندگی را بهبود بخشید: برای پیوند بعدی در مواد کامپوزیت.

این مراحل تولید ، به ویژه فرایند توسعه پیشرفته ، برای ایجاد غشاهای PTFE با تخلخل بالا مشخص ، اندازه منافذ کنترل شده و عملکرد استثنایی مهم است.

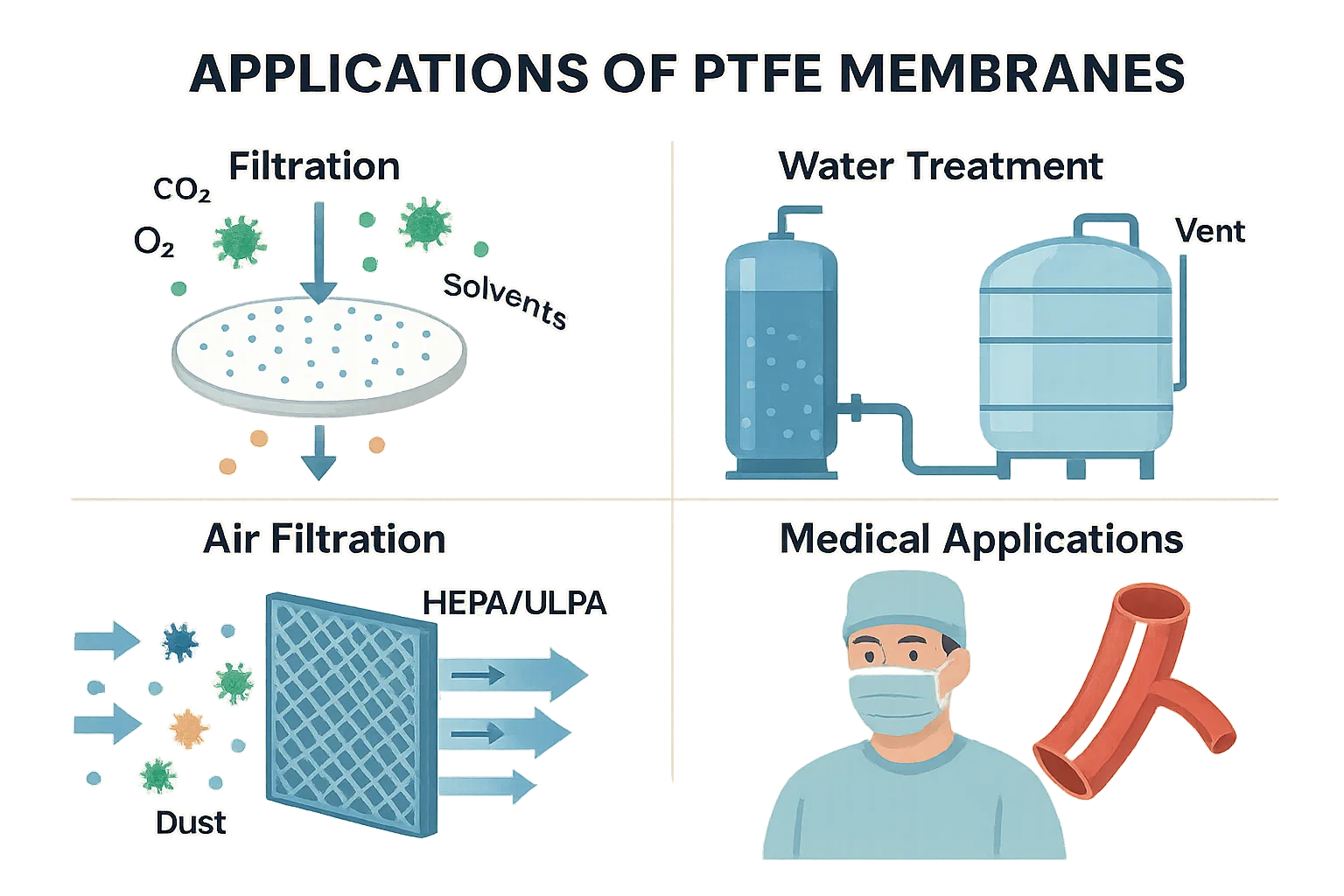

به لطف ترکیب منحصر به فرد آنها از عدم تحرک شیمیایی ، پایداری حرارتی ، آبگریز و تخلخل قابل کنترل ، غشاهای PTFE نقش های ضروری را در طیف گسترده ای از صنایع پیدا کرده اند. تطبیق پذیری آنها آنها را به یک ماده ارجح برای جدایی ، تصفیه و کاربردهای محافظ تبدیل می کند.

تصفیه یکی از کاربردهای اصلی برای غشاهای PTFE است ، به ویژه در مواردی که راندمان بالا و مقاومت در برابر شرایط سخت مورد نیاز است.

تصفیه استریل: در صنایع دارویی و بیوتکنولوژی ، از غشاهای PTFE برای تصفیه استریل گازها (مانند هوای فشرده ، اکسیژن ، CO2) و حلال های تهاجمی استفاده می شود. عدم تحرک آنها هیچ گونه شستشو در محصول فیلتر شده را تضمین نمی کند ، و اندازه منافذ خوب آنها می تواند به طور موثری باکتری ها ، ویروس ها و ذرات را از بین ببرد.

تصفیه شیمیایی: مقاومت شیمیایی استثنایی آنها باعث می شود که آنها برای فیلتر کردن اسیدهای بسیار خورنده ، پایه ها و حلال های آلی در کارخانه های پردازش شیمیایی ایده آل شوند.

غشاهای PTFE نقش مهمی در فرآیندهای پیشرفته تصفیه آب ، به ویژه برای به چالش کشیدن فاضلاب های صنعتی و در برنامه های کاربردی که خواستار خلوص بالا هستند ، ایفا می کنند.

بیوراکتورهای غشایی (MBR): در حالی که نسبت به سایر پلیمرها برای MBR های فله کمتر رایج است ، به دلیل استحکام آنها ، غشاهای PTFE در برنامه های MBR طاقچه استفاده می شود.

فاضلاب چالش برانگیز: آنها در تصفیه فاضلاب های صنعتی بسیار خورنده یا با درجه حرارت بالا که در آن مواد غشایی دیگر شکست می خورند ، به کار می روند.

تهویه مخازن آب: ماهیت آبگریز غشاهای PTFE به مخازن اجازه می دهد تا ضمن جلوگیری از ورود آب و آلاینده ها ، برای حفظ خلوص آب بسیار نفس بکشند.

تصفیه هوا یک کاربرد اصلی است که از توانایی غشای PTFE در گرفتن ذرات ریز و در برابر رطوبت بهره می برد.

فیلترهای HEPA/ULPA: در اتاق های تمیز ، بیمارستان ها و تولید نیمه هادی ، غشاهای EPTFE اجزای مهمی در فیلترهای هوای ذرات با راندمان بالا (HEPA) و فیلترهای نفوذ فوق العاده کم (ULPA) هستند. ساختار متراکم و فیبری آنها به طور موثری ذرات زیر میکرون ، از جمله گرد و غبار ، گرده ، قالب ، باکتری ها و حتی برخی از ویروس ها را به دام می اندازد و از هوای فوق العاده تمیز اطمینان می دهد.

مجموعه گرد و غبار صنعتی: برای گرد و غبار تهاجمی (به عنوان مثال ، در نیروگاه ها ، کارخانه های سیمان ، سوزاندن) و جریانهای گاز با درجه حرارت بالا ، کیسه های فیلتر شده با غشای PTFE عملکرد برتر ، انتشار کیک گرد و غبار بالا و طول عمر طولانی را در مقایسه با رسانه های فیلتر معمولی فراهم می کند.

فیلترهای اتومبیل: در برخی از فیلترهای تخصصی خودرو برای دوام و کارآیی آنها استفاده می شود.

زیست سازگاری و عدم تحرک غشاهای PTFE باعث می شود که آنها در زمینه پزشکی بسیار ارزشمند باشند.

ایمپلنت: PTFE گسترش یافته (EPTFE) به دلیل عدم تحرک ، انعطاف پذیری و توانایی ادغام در بافت ها ، به طور گسترده در پیوند عروقی ، بخیه ها و تکه های جراحی های قلبی عروقی ، بازسازی و عمومی مورد استفاده قرار می گیرد.

سیستم های تحویل دارو: غشاهای PTFE را می توان در دستگاه های تحویل دارویی کنترل شده کنترل شده یا به عنوان موانع محافظ برای اجزای دارویی حساس گنجانید.

تهویه استریل: در بسته بندی دستگاه های پزشکی و ظروف استریل استفاده می شود تا ضمن جلوگیری از آلودگی میکروبی ، تساوی فشار را فراهم کند.

پارچه های جراحی و لباس: ایجاد یک مانع قابل تنفس اما غیرقابل نفوذ در برابر مایعات و عوامل بیماری زا.

فراتر از وظایف خاص تصفیه ، غشاهای PTFE در تنظیمات عمومی صنعتی نقش های متنوعی را ارائه می دهند.

پردازش شیمیایی: به عنوان واشر ، مهر و موم و مواد آستر برای کنترل مایعات خورنده ، اطمینان از عملیات ضد نشت و محافظت از تجهیزات.

باتری و سلولهای سوختی: به عنوان جداکننده یا لایه های محافظ به دلیل ثبات شیمیایی و توانایی آنها در حفظ یکپارچگی ساختاری در محیط های الکتروشیمیایی.

سنسورها و ابزار دقیق: به عنوان غشای محافظ برای سنسورهایی که در معرض مواد شیمیایی خشن یا دمای شدید قرار دارند ، امکان خواندن دقیق در حالی که اجزای حساس را محافظت می کنند.

خصوصیات منحصر به فرد EPTFE ، به ویژه ساختار ریز و درشت آن ، عملکرد منسوجات فنی را متحول کرده است.

پارچه های ضد آب و تنفس: مارک هایی مانند Gore-Tex® از غشاهای EPTFE استفاده می کنند تا پارچه هایی را برای ایجاد موادی که ضد آب هستند (آب مایع به دلیل آبگریز و منافذ کوچک از آن عبور نمی کنند) استفاده کنند ، اما قابل تنفس است (بخار آب می تواند به دلیل بزرگتر از مولکول های بخار اما کوچکتر از قطرات آب مایع) فرار کند. این برای پوشاک در فضای باز ، دنده های محافظ و کفش ضروری است.

لباس محافظ: مورد استفاده در لباس های محافظ شیمیایی ، پوشاک اتاق تمیز و دنده آتش نشانی برای مقاومت در برابر شیمیایی و خاصیت سد آنها.

خصوصیات ذاتی منحصر به فرد PTFE ، همراه با امکانات مهندسی تشکیل غشای ، غشاهای PTFE را با مجموعه ای قانع کننده از مزایای که آنها را از بسیاری از مواد دیگر متمایز می کند ، به دست می آورند.

همانطور که در خصوصیات اصلی آنها شرح داده شده است ، عدم تحرک شیمیایی بی نظیر غشاهای PTFE یک مزیت برجسته است. آنها می توانند در برابر تقریباً همه مواد شیمیایی ، از جمله اسیدهای قوی ، پایگاه ها و حلال های آلی تهاجمی ، بدون تخریب ، تورم یا از دست دادن یکپارچگی ساختاری خود مقاومت کنند. این امر به آنها اجازه می دهد تا در محیط هایی که سایر غشاهای پلیمری به سرعت شکست می خورند ، از آنها استفاده شود و از عمر طولانی مدت خدمات و حفظ راندمان فیلتراسیون در فرآیندهای بسیار خورنده اطمینان حاصل شود.

غشاهای PTFE به طور موثری در یک طیف دما فوق العاده گسترده ، از پایین کرایوژنیک (به عنوان مثال -200 درجه سانتیگراد) تا دمای عملیاتی مداوم بالا (حداکثر 260 درجه سانتیگراد) کار می کنند. این انعطاف پذیری حرارتی به این معنی است که آنها حتی در فرآیندهای صنعتی گرم یا سرد ، قدرت مکانیکی و عملکرد فیلتراسیون خود را حفظ می کنند و آنها را برای شرایط عملیاتی متنوع بسیار متنوع می کند. توانایی آنها برای مقاومت در برابر دمای بالا نیز باعث می شود که آنها برای برنامه هایی که نیاز به عقیم سازی با بخار یا گرمای زیاد دارند ، مناسب باشد.

در حالی که ضریب اصطکاک کم PTFE (یکی از کمترین موارد جامد) یک خاصیت کلی از مواد است ، کاربرد آن در غشاها به خصوص در تصفیه ، به مزایای قابل توجهی تبدیل می شود. سطح صاف و غیر چسبنده غشاهای PTFE چسبندگی ذرات ، گرد و غبار و آلاینده ها را به حداقل می رساند. این ویژگی ذاتی "تمیز کردن" به این معنی است که ذرات فیلتر شده کمتر در منافذ غشایی جاسازی می شوند و منجر به:

انتشار کیک گرد و غبار آسانتر: در تصفیه هوا ، گرد و غبار انباشته شده می تواند به راحتی از سطح غشای در طول چرخه پالس یا تمیز کردن جدا شود.

کاهش رسم: در فیلتراسیون مایع ، سطح غیر چوب به مقاومت در برابر ساخت بدنهای بیولوژیکی یا شیمیایی ، حفظ سرعت جریان مداوم و کاهش فرکانس تمیز کردن یا جایگزینی کمک می کند. این امر به طول عمر عملیاتی طولانی تر و هزینه های پایین تر نگهداری کمک می کند.

غشاهای PTFE فوق العاده بادوام و برای طول عمر طراحی شده اند. مقاومت شیمیایی و حرارتی قوی آنها ، همراه با استحکام ذاتی آنها (به ویژه EPTFE با ساختار فیبریل آن) ، حتی در شرایط سخت به یک عمر طولانی عملیاتی تبدیل می شود. آنها در برابر پیری ، تخریب اشعه ماوراء بنفش و آغوش مقاومت می کنند که حالت های شکست مشترک برای سایر پلیمرها است. این زندگی خدمات گسترده منجر به:

کاهش هزینه های جایگزینی: تغییرات غشایی کمتر مکرر.

خرابی به حداقل رسیده: قطعنامه های کمتری در فرآیندها.

عملکرد مداوم: تصفیه و جدایی قابل اعتماد در دوره های طولانی. در بسیاری از کاربردهای معماری و صنعتی ، سازه های غشای PTFE زندگی طراحی تأیید شده بیش از 45 سال را نشان داده اند که برخی از تاسیسات اولیه از دهه 1970 هنوز هم امروزه اجرا می شود.

در حالی که غشاهای PTFE مجموعه ای از مزایای چشمگیر را ارائه می دهند ، تصدیق محدودیت های آنها به همان اندازه مهم است. درک این اشکالات به تصمیم گیری آگاهانه در مورد مناسب بودن آنها برای برنامه های خاص و طراحی در مورد موضوعات احتمالی کمک می کند.

یکی از مهمترین محدودیت های غشاهای PTFE آنهاست هزینه نسبتاً بالا در مقایسه با سایر مواد غشای پلیمری متداول مانند پلی پروپیلن (PP) یا پلی سولفون (PS/PES). فرآیندهای تولید پیچیده ، به ویژه گسترش کنترل شده EPTFE و هزینه ذاتی پلیمر خام PTFE در این نقطه بالاتر قیمت کمک می کند. در حالی که طول عمر طولانی و عملکرد برتر غشاهای PTFE اغلب می تواند منجر به کاهش کل هزینه چرخه عمر در درخواست های درخواست شود ، هزینه اولیه سرمایه می تواند یک عامل بازدارنده برای پروژه های محدود با بودجه باشد که در آن مواد کمتر استحکام کافی است.

با وجود خصوصیات مکانیکی عالی ، PTFE به نمایش در می آید خزیدن ، همچنین به عنوان "جریان سرد" گفته می شود. خزش گرایش یک ماده جامد برای تغییر شکل دائمی تحت استرس مکانیکی مداوم در طول زمان ، حتی در دمای زیر نقطه ذوب آن است. برای غشاهای PTFE ، این بدان معنی است که تحت فشار پایدار یا بارهای فشاری پایدار ، مواد غشایی می توانند به آرامی تغییر شکل دهند و منجر به:

از دست دادن یکپارچگی مهر: در برنامه های آب بندی مانند واشر ، خزش می تواند منجر به کاهش نیروی آب بندی به مرور زمان شود و به طور بالقوه باعث نشت شود.

تغییر در ساختار منافذ: در حالی که به دلیل ساختار متخلخل آن ، در تنظیمات خاص یا تحت فشارهای دیفرانسیل شدید ، برای خود غشای کمتر متداول است ، بار پایدار می تواند از لحاظ نظری ساختار منافذ ظریف را تغییر دهد و بر عملکرد فیلتراسیون تأثیر بگذارد.

بی ثباتی بعدی: در کاربردهای ساختاری ، خزش می تواند منجر به تغییرات تدریجی در ابعاد یا شکل غشاء شود. برای کاهش خزش ، غشاهای PTFE اغلب با ساختارهای پشتیبانی سفت و سخت استفاده می شوند یا پرکننده ها در مواد PTFE گنجانیده می شوند (اگرچه این می تواند بر سایر خصوصیات تأثیر بگذارد).

در حالی که PTFE دارای مقاومت شیمیایی استثنایی است ، اما کاملاً غیرقابل نفوذ نیست همه مواد چند استثناء نادر اما قابل توجه وجود دارد:

فلزات قلیایی مذاب: فلزات قلیایی بسیار واکنش پذیر (مانند سدیم یا پتاسیم) به PTFE حمله و تخریب می شود.

ترکیبات بسیار فلور شده: برخی از عوامل فلوئینه کننده بسیار تهاجمی ، مانند کلر تری فلوئورید CLF3 ، کبالت (III) فلوراید (COF3) و فلوئور عنصر در دماهای بالا و فشارها ، همچنین می توانند باعث تخریب شوند.

حلالهای آلی خاص (اثرات جزئی): در حالی که به طور کلی مقاوم است ، برخی از حلال های آلی بسیار هالوژنه (به عنوان مثال ، حلالهای کلر خاص در دمای بالا) و هیدروکربنهای معطر خاص می توانند باعث ایجاد جزئی ، اغلب برگشت پذیر ، تورم یا جذب شوند. با این حال ، این اثرات به طور معمول به جای تخریب شیمیایی فیزیکی هستند و برای کاربردهای غشایی کمتر متداول هستند.

تابش زیاد: PTFE در مقایسه با برخی از پلیمرهای دیگر ، مقاومت نسبتاً ضعیفی در برابر تابش انرژی بالا (به عنوان مثال ، تابش گاما) دارد ، که می تواند منجر به برش زنجیره ای و تخریب خواص آن شود. این استفاده از آن در برخی از عقیم سازی یا محیط های هسته ای را محدود می کند.

در حالی که غشاهای PTFE عملکرد برجسته ای را در بسیاری از سناریوها ارائه می دهند ، چشم انداز وسیع فناوری غشای شامل سایر مواد پلیمری است که هر کدام دارای مجموعه ای از مزایا و محدودیت های خاص خود هستند. درک این تمایزها برای انتخاب غشای بهینه برای یک برنامه خاص بسیار مهم است. در اینجا ، ما غشاهای PTFE را با سه گزینه دیگر استفاده می کنیم: پلی پروپیلن (PP) ، پلی اترسولفون (PES) و فلوراید پلی وینیلیدن (PVDF).

پلی پروپیلن (PP) غشاها به طور گسترده مورد استفاده قرار می گیرند ، به ویژه برای تصفیه عمومی ، پیش فیلتراسیون و کاربردهای کمتر خواستار ، عمدتاً به دلیل مقرون به صرفه بودن آنها.

表格

غذای اصلی: PTFE در محیط های شدید شیمیایی و حرارتی برتر است ، در حالی که PP یک راه حل بسیار اقتصادی برای کارهای فیلتراسیون کمتر خواستار یا فله ارائه می دهد.

Polyethersulfone (PES) غشاها به دلیل سرعت زیاد جریان ، اتصال پروتئین کم و پایداری حرارتی خوب شناخته شده اند و آنها را در کاربردهای بیوتکنولوژی و دارویی محبوب می کنند.

表格

غذای اصلی: PES برای تصفیه آبی با حجم بالا ، به ویژه با بیولوژیکی حساس به دلیل آبگریز بودن و اتصال پروتئین کم است. PTFE در جایی که مقاومت شیمیایی خشن و درجه حرارت شدید درگیر است ، برتری دارد.

فلوراید پلی وینیلیدن (PVDF) غشاها فلوروپلیمرهایی مانند PTFE هستند اما از ویژگی های متمایز برخوردار هستند و تعادل مقاومت شیمیایی و قدرت مکانیکی را ارائه می دهند.

表格

غذای اصلی: PVDF تعادل قوی مقاومت شیمیایی و مقاومت مکانیکی برتر را در مقایسه با PTFE ارائه می دهد ، و اغلب وقتی استحکام مکانیکی به اندازه عدم تحرک شیمیایی بسیار مهم است ، هرچند که در مقاومت دما کمی پایین تر از PTFE باشد.

زمینه فناوری غشای PTFE پویا است ، با تحقیق و توسعه مداوم با هدف تقویت عملکرد ، گسترش برنامه ها و پرداختن به نگرانی های زیست محیطی. چندین روند کلیدی در حال شکل گیری آینده این مواد قابل توجه است.

ادغام نانوتکنولوژی مرز اصلی برای بهبود غشاهای PTFE است. محققان با ترکیب نانوذرات یا ساخت PTFE نانوساختار ، قصد دارند تا به سطوح بی سابقه کنترل بر خصوصیات غشایی دست یابند.

عملکرد فیلتراسیون پیشرفته: نانوالیاف یا نانوذرات (به عنوان مثال ، نانولوله های کربن ، اکسیدهای فلزی مانند Fe2O3 برای خواص ضد میکروبی) را می توان در ماتریس PTFE یا روی ماتریس PTFE قرار داد تا غشاها با منافذ حتی یکنواخت و یکنواخت تر ایجاد شود. این می تواند منجر به راندمان فیلتراسیون بالاتر برای ذرات فوق العاده فین ، ویروس ها و حتی مولکولهای خاص شود ، بدون اینکه نفوذپذیری قابل توجهی به خطر بیاندازد.

عملکرد سطح بهبود یافته: نانومواد می توانند انرژی سطح غشاهای PTFE را تغییر دهند. این می تواند شامل ایجاد سطوح "superhydrophobic" برای افزایش خاصیت ضد خیس شدن و ضد فولینگ باشد ، یا برعکس ، آنها را برای کاربردهای خاص فیلتراسیون مایع که در آن مرطوب کننده آب در ضمن حفظ مقاومت اصلی شیمیایی PTFE است ، آبگریز تر می کند.

قابلیت سنجش جدید: ادغام نانومواد می تواند منجر به غشای "هوشمند" PTFE شود که قادر به سنجش آنالیت های خاص ، تغییرات pH یا نوسانات دما هستند و درهای باز برای سیستم های پیشرفته تشخیصی و نظارت را باز می کنند.

فراتر از فناوری نانو ، تلاشهای مداوم بر فشار دادن مرزهای عملکرد غشای PTFE از طریق رویکردهای مختلف مهندسی و علوم مادی متمرکز است.

انتخاب بالاتر و شار: محققان در حال بررسی تکنیک های جدید ساخت و روشهای پس از درمان برای تنظیم دقیق اندازه منافذ و ضخامت غشای هستند ، با هدف غشایی که هر دو انتخاب بالاتر (جداسازی بهتر) و افزایش شار (سرعت جریان سریعتر) را همزمان ارائه می دهند. این امر به ویژه برای برنامه های کاربردی مانند جداسازی گاز و تقطیر غشایی بسیار مهم است.

مقاومت در برابر رسوب افزایش یافته: در حالی که ذاتاً خوب است ، استراتژی هایی برای کاهش بیشتر رسوب در حال توسعه است ، از جمله پوشش های سطح جدید یا اصلاحاتی که باعث ایجاد سطوح نرم تر ، دفع کننده تر یا حتی عملکردهای خود تمیز کننده می شود.

استحکام مکانیکی بیشتر: نوآوری در پردازش پلیمر و توسعه مواد کامپوزیت منجر به غشای PTFE با قدرت مکانیکی ، دوام و مقاومت در برابر خزش می شود و به آنها امکان می دهد بدون به خطر انداختن ساختار متخلخل خود ، فشارها و استرسهای عملیاتی حتی شدیدتری را تحمل کنند. این می تواند شامل تکنیک های جدید لمینیت یا ترکیب عوامل تقویت کننده خاص باشد.

غشاهای چند منظوره: توسعه غشایی که فیلتراسیون را با سایر ویژگی ها ، مانند فعالیت کاتالیزوری ، خصوصیات خود درمانی یا خصوصیات پاسخگو ترکیب می کنند ، یک منطقه فعال از تحقیق است.

با رشد آگاهی محیطی ، یک حرکت قوی برای پایدارتر شدن تولید و چرخه عمر غشاهای PTFE وجود دارد.

کاهش ردپای محیطی: تلاش هایی برای توسعه فرآیندهای تولید سازگار با محیط زیست بیشتر انجام می شود که مصرف انرژی را به حداقل می رساند ، باعث کاهش تولید زباله ها می شود و گزینه های دیگری را برای حلال های سنتی یا کمک های پردازش که ممکن است تأثیرات زیست محیطی داشته باشند ، کشف می کنند.

بازیافت و استفاده مجدد: توسعه روشهای مؤثر برای بازیافت و پردازش مجدد غشاهای PTFE منطقه قابل توجهی از تمرکز است. این شامل تکنیک هایی برای بازپرداخت و مجدداً یکپارچه سازی زباله های PTFE به محصولات جدید بدون به خطر انداختن عملکرد است و از این طریق حلقه را روی چرخه عمر مواد بسته می کند.

اصول شیمی سبز: استفاده از اصول شیمی سبز برای سنتز PTFE و پیش سازهای آن ، با هدف مواد اولیه خطرناک کمتر و مسیرهای واکنش کارآمدتر ، یک هدف بلند مدت است. $